BAYCOPUR-1K (ASOPUR-1K) یک مــاده تزریقــی تــک جزئــی بســیار فعــال بــرای جلوگیــری از نشــت آب در تــرکها و یــا محیــط متخلخــل مــیباشــد. این ماده در اثــر تمــاس بــا آب به وســیله افزایــش حجــم بــه یــک فــوم ویسکوالاســتیک محکــم تبدیــل مــیشــود کــه بــه طــور موقــت جلــوی فشــار هیدرواســتاتیک بــالا بــا شــدت جریــان زیــاد را میگیــرد. BAYCOPUR-1k (ASOPUR-1K) در مقابــل اســیدها و قلیاهــا مقــاوم اســت و بــا سیســتمهــای بیتومنــی، همچنیــن نوارهــای تقویــت درز ســازگار مــیباشــد. روی ســطوح کامــلاً خشــک، مــواد بلافاصلــه تشــکیل فــوم نمــی دهنــد، امــا در اثــر رطوبــت هــوا و خــاک بــه آهســتگی ســخت مــیشــوند.

مصارف:

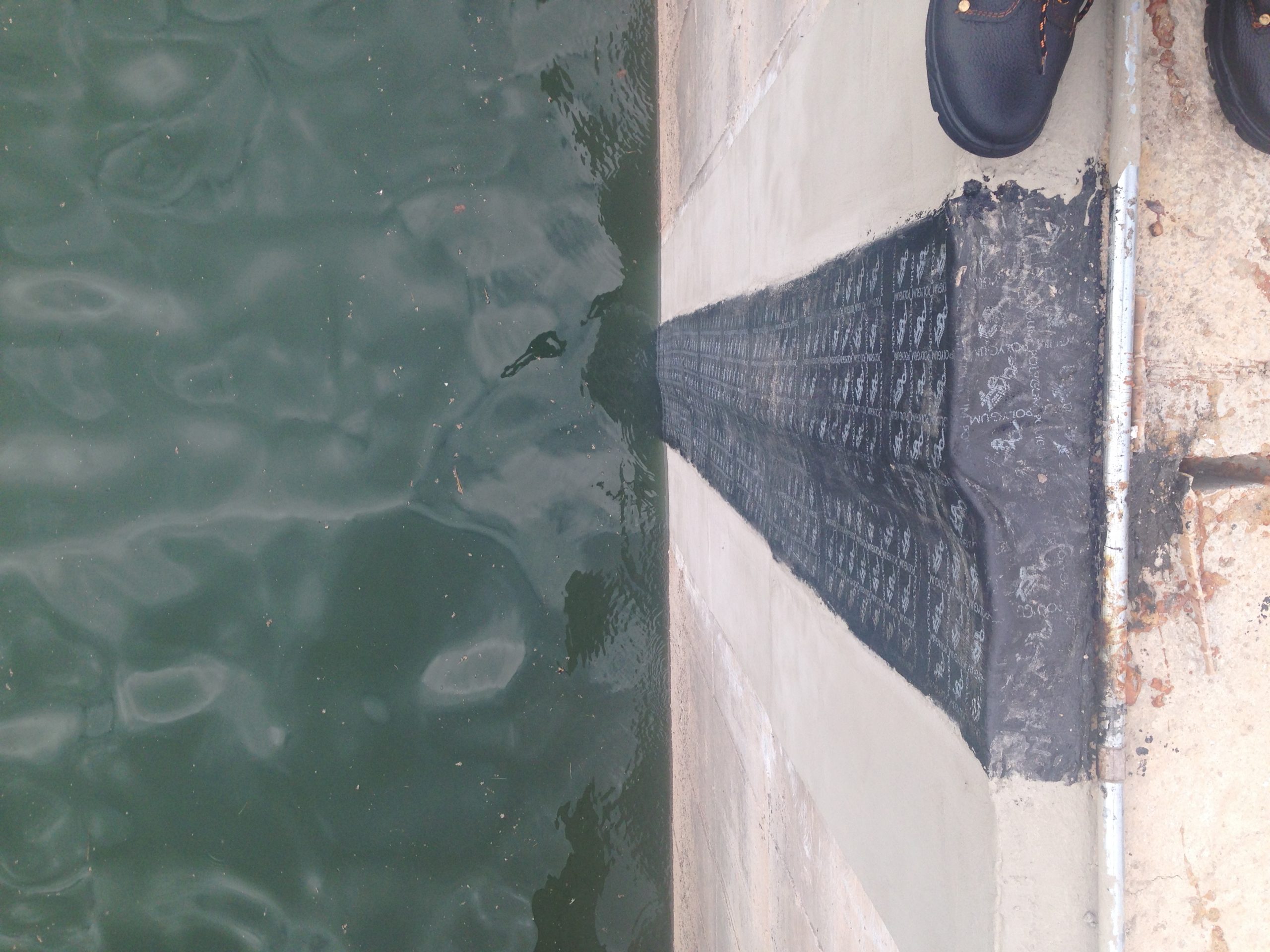

- تزریق در ترک ها درزهای حاوی آب در بتن، مصالح بنایی و خاک و متوقف کردن و نشت آب از ترکها، درزها و غیره

- تحکیم سنگریزه ها و خاک

- تثبیت خاک و انکرینگ

- پیش تزریق در زمینهای ماسه ای و سنگ های ترک خورده

- برای توقف نشت آب در پوشش سطح بتنی تونل و دیوارهای دیافراگمی

جدول خواص:

| رنگ | رزین پلی یورتان : قهوه ای

کاتالیزور : متمایل به زرد |

| پایه | رزین پلییورتان (همراه با کاتالیزور) |

| دانسیته (۲۵ درجه سانتیگراد) | g/cm3 ۰۴۰/۰ ± ۱۵۰/۱ |

| حداقل دمای واکنش | بیش از ۵+ درجه سانتیگراد |

| دمای فرایند | ۱۵+ تا ۳+ درجه سانتیگراد |

| آغاز تشکیل فوم* (زمان واکنش) | در ۵+ درجه سانتیگراد در حدود ۱۰۰ ثانیه

در ۱۰+ درجه سانتیگراد در حدود ۶۰ ثانیه در ۱۵+ درجه سانتیگراد + در حدود ۲۵ ثانیه در ۲۰+ درجه سانتیگراد در حدود ۱۰ ثانیه |

| پایان تشکیل فوم (زمان واکنش) | در ۵+ درجه سانتیگراد در حدود ۴ دقیقه و ۵۰ ثانیه

در ۱۰+ درجه سانتیگراد در حدود ۳ دقیقه و ۴۰ ثانیه در ۱۵+ درجه سانتیگراد در حدود ۲ دقیقه و ۳۰ ثانیه در ۲۰+ درجه سانتیگراد در حدود ۵۰ ثانیه |

| توجه : زمانهای واکنش براساس اضافه کردن ۱۰۰% آب و ۹% کاتالیزور اندازه گیری شده است. | |

| فاکتور تشکیل فوم در دمای ۵+ تا ۲۵+ درجه سانتیگراد | ۳۰-۲۵ |

| بسته بندی | رزین: ظرف کیلوگرمی ۲۵ کیلوگرمی

کاتالیزور : ظرف ۵/۲ کیلوگرمی |

* زمانهای واکنش، کیفیت فوم و خواص فوم، به مقدار و کیفیت آب و رطوبت موجود در جدار ترک ها، میزان فشار رزین BAYCOPUR-1k (ASOPUR-1K) و دیگر عوامل بستگی دارد.

دستورالعمل مصرف:

BAYCOPUR-1k (ASOPUR-1K) بــا آب و رطوبــت هــوا وقتـــی کــه ۱۰ – ۲ درصد کاتـــالیزور بــا جــزء رزیــن آن مخلــوط مــیشــود واکنــش میدهــد. بنابرایــن احتمــال تشــکیل یــک پوســته بــر ســطح مایــع در ظــروف دربــاز وجــود خواهــد داشــت. ایــن فیلــم برفرآینــد تزریــق تاثیرگــذار نمــیباشــد.

بــه طــور کلــی BAYCOPUR-1K (ASOPUR-1K) توســط نــازلهــای تزریــق یــا پمــپ هــای دســتی در تــرکهــای حــاوی آب، تزریــق مــیشــود. BAYCOPUR-1K (ASOPUR-1K) در تمــاس بــا آب تشــکیل فــوم داده و ســخت مــیشــود. اگــر میــزان آب موجــود در ناحیــه ای کــه قــرار اســت آب بنــد شــود ناکافــی باشــد، مقــداری آب بــرای شــروع واکنــش تزریــق مــی شــود. در اطراف محل نیازمند به تزریق در فواصل ۲۵ سانتیمتری سوراخ ایجاد شود. نواحی سوراخ کاری شده باید با فشار هوای تمیز، پاک شوند. پکرهای تزریق در محلشان نصب شوند.

BAYCOPUR-1k (ASOPUR-1K) با دستگاه مناسب تزریق شود. در مورد ترک های عمودی، تزریق از پائین و در مورد ترک های افقی، تزریق از سمت چپ آغاز شود. در صورت لزوم پکر ها پس از سخت شدن برداشته شوند و محل سوراخها با ملات های مناسب نظیر ASOCRET، پر شوند. استفاده از کاتالیزور با درصدهای مختلف، امکان حصول زمان واکنش متنوع را بسته به شرایط پروژه مهیا می نماید. این امر عملیات اجرا را آسانتر کرده و میزان مصرف مواد را کاهش می دهد. میزان مصرف کاتالیزور باید تحت کنترل باشد.

توصیه میشود قبل از شروع کار در ظرفی زمان واکنش BAYCOPUR-1k (ASOPUR-1K) در شرایط محیط امتحان شود. پس از آن می توان نسبت به میزان مصرف کاتالیزور و فشار بسته به فشار نشتی آب تصمیمگیری شود.

نسبت مصرف کاتالیزور به جزء رزین محصول BAYCOPUR-1k (ASOPUR-1K)، ۲ تا ۱۰ درصد است، لذا در تمام پروژهها لازم نیست که کل کاتالیزور مصرف شود. %۱۰ فقط در شرایط بسیار حاد و فشارهای فوق العاده بالا مصرف می شود. در مورد نشتی های کوچک و ترک های موئین، که زمان بیشتری جهت واکنش رزین پلی یورتان امکان پذیر است ۲ تا ۴ درصد کاتالیزور اضافه می شود. حد متوسط میزان مصرف کاتالیزور در نشتی های معمول و درزهای سرد ۵ تا ۷ درصد می باشد.

لازم است تجهیزات بلافاصله پس از استفاده به طور کامل با حلال مناسب تمیز شوند. پس از به پایان رسیدن کار و یا ایجاد شدن وقفه در کار، تجهیزات تزریق باید تمیز شوند. مواد نباید درون ابزار خشک شوند. محلول تمیز کننده باید دارای نقطه اشتعال بالای۲۱+ درجه سانتیگراد باشند. مواد اضافی باقیمانده تزریق به بیرون پمپ شود و از خشک شدن مواد درون تجهیزات تزریق ممانعت گردد.

محفظه با حلال مناسب تمیز شستشو شود. پمپ تزریق، محفظه و تیوب ها به مدت ۵ تا ۱۰دقیقه با محلول مناسب شستشو شوند. پس از آن، محلول شستشو درون ظرف پمپ می شود، و دوباره با محلول مناسب شستشو شوند. در مورد زمان های توقف طولانی تر، پمپ، محفظه و تیوب ها باید با روغن فلاشینگ پر شوند. قبل از استفاده مجدد از ابزار تزریق، روغن های اضافی باید پاک شوند.